Jenis-jenis Maintenance (Perawatan)

Maintenance atau Perawatan dapat dibagi menjadi beberapa jenis, diantaranya adalah:

1. Breakdown Maintenance (Perawatan saat terjadi Kerusakan)

Breakdown Maintenance adalah perawatan yang dilakukan ketika sudah terjadi kerusakan pada mesin atau peralatan kerja sehingga Mesin tersebut tidak dapat beroperasi secara normal atau terhentinya operasional secara total dalam kondisi mendadak. Breakdown Maintenance ini harus dihindari karena akan terjadi kerugian akibat berhentinya Mesin produksi yang menyebabkan tidak tercapai Kualitas ataupun Output Produksi.

2. Preventive Maintenance (Perawatan Pencegahan)

Preventive Maintenance atau kadang disebut juga Preventative Maintenance adalah jenis Maintenance yang dilakukan untuk mencegah terjadinya kerusakan pada mesin selama operasi berlangsung. Contoh Preventive maintenance adalah melakukan penjadwalan untuk pengecekan (inspection) dan pembersihan (cleaning) atau pergantian suku cadang secara rutin dan berkala. Preventive Maintenace terdiri dua jenis, yakni :

- Periodic Maintenance (Perawatan berkala)Periodic Maintenance ini diantaranya adalah perawatan berkala yang terjadwal dalam melakukan pembersihan mesin, Inspeksi mesin, meminyaki mesin dan juga pergantian suku cadang yang terjadwal untuk mencegah terjadi kerusakan mesin secara mendadak yang dapat menganggu kelancaran produksi. Periodic Maintenance biasanya dilakukan dalam harian, mingguan, bulanan ataupun tahunan.

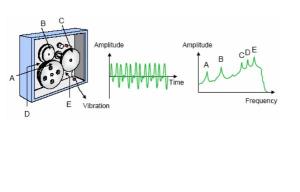

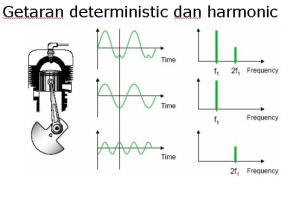

- Predictive Maintenance (Perawatan Prediktif)Predictive Maintenance adalah perawatan yang dilakukan untuk mengantisipasi kegagalan sebelum terjadi kerusakan total. Predictive Maintenance ini akan memprediksi kapan akan terjadinya kerusakan pada komponen tertentu pada mesin dengan cara melakukan analisa trend perilaku mesin/peralatan kerja. Berbeda dengan Periodic maintenance yang dilakukan berdasarkan waktu (Time Based), Predictive Maintenance lebih menitikberatkan pada Kondisi Mesin (Condition Based).

- Corrective Maintenance (Perawatan Korektif)Corrective Maintenance adalah Perawatan yang dilakukan dengan cara mengidentifikasi penyebab kerusakan dan kemudian memperbaikinya sehingga Mesin atau peralatan Produksi dapat beroperasi normal kembali. Corrective Maintenance biasanya dilakukan pada mesin atau peralatan produksi yang sedang beroperasi secara abnormal (Mesin masih dapat beroperasi tetapi tidak optimal).

Jenis-jenis Perawatan atau Maintenance diatas perlu dipelajari dan diketahui dalam menerapkan Total Productive Maintenance (TPM). Untuk mengukur kinerja Mesin, kita dapat menghitungnya dengan rumus OEE (Overall Equipment Effectiveness).

Semoga bermanfaat

SALAM SUKSES

Sumber :

http://ilmumanajemenindustri.com/jenis-jenis-maintenance-perawatan-mesinperalatan-kerja/